حدود پنج هزار سال پیش، انسان بطور ناخواسته هنگام تلاش برای ذوب مس، مس و قلع را با یکدیگر آمیخت و نخستین آلیاژ به نام برنز را بوجود آورد. در آن زمان، بشر آگاه نبود که چنین ترکیبی را ایجاد کرده است، اما میدانست که فلز جدیدی با ویژگیهای متفاوت دست یافته است. با استفاده از این فلز متفاوت، او ابزارها و وسایل متنوعی مانند وسایل جنگی و نمادهای آیینی خلق کرد.

فولادستان تقدیم میکند: سفری به دنیای جادویی آلیاژهای غیرآهنی! مروری شگفتانگیز و کاملا جذاب در معرفی این فلزات معجزهآسا. همراه ما باشید و به اعماق دانش فلزشناسی وارد شوید.

همچنین، با پیشرفت در دانش متالورژی و طی زمانهای طولانی، بشر توانست برنز با دوام و مقاومتری تولید کند. هزاران سال پس از آن، مردم مناطق شمالی عراق امروزی، فلز آهن را کشف کردند که این کشف نقطه عطف مهمی در تاریخ فلزات و پیشرفت انسان به شمار میرود.

آلیاژهای غیر آهنی، از ترکیب فلزاتی به غیر از آهن با فلزات دیگر ساخته میشوند. این آلیاژها ویژگیهای منحصر به فردی چون استحکام بالاتر در برابر حرارت و خوردگی نسبت به فلزات خالص دارند.

“آلیاژ” کلمهای فرانسوی است و پیشنهاد میشود که در فارسی از “همجوشه” به عنوان معادلی استفاده شود. در اصل، آلیاژ از ترکیب دو یا چند عنصر ساخته میشود که یکی از آنها فلز پایه است و سایر عناصر خصوصیات اصلی فلز را تکمیل میکنند. به عنوان مثال، فولاد آلیاژی است که از ترکیب آهن و کربن به همراه عناصر دیگر مانند نیکل و کروم ساخته میشود.

امروزه با پیشرفتهای علمی، استفاده از آلیاژهای غیر آهنی بسیار رایج شده و هر روز متخصصین در حال تولید آلیاژ جدیدی هستند. به عنوان مثال، چند سال قبل، دانشمندان روسی با ترکیب طلا و تیتانیوم، قویترین آلیاژ جهان را خلق کردند.

آلیاژهای غیرآهنی و ترکیبات آنها:

آلیاژهای غیر آهنی از ادغام دو یا چند فلز غیر آهنی به وجود میآیند. بسیاری از فلزات در جهان پتانسیل ایجاد آلیاژ را دارند، ولی برخی از آنها به طور متداول بیشتر با یکدیگر مخلوط میشوند. به عنوان مثال، در زمینه آلیاژهای آهنی، ادغام آهن با مقادیر مختلفی از کربن، آلیاژهایی نظیر فولاد و چدن را میسازد.

در بخش غیرآهنی نیز این تنوع وجود دارد. برای نمونه، افزودن مقداری روی به ترکیب منیزیم و آلومینیوم، آلیاژی متفاوت از آلیاژ منیزیم-آلومینیوم خلق میکند.

گستره و تنوع فلزات غیرآهنی باعث ایجاد یک لیست گسترده از آلیاژها شده است. ولی برخی فلزات به دلیل خصوصیات خاص خود، بیشتر برای تهیه آلیاژ مورد استفاده قرار میگیرند. این فلزات شامل:

- آلومینیوم

- نیکل

- مس

- کبالت

- منیزیم

هستند و بیشترین تولید آلیاژهای غیر آهنی از این فلزات انتخاب میشود.

آلیاژهای مبتنی بر نیکل:

نیکل یک فلز چندوظیفهای است که به طور گستردهای در پوسته و هسته زمین یافت میشود. این فلز در سال 1751 توسط شیمیدان سوئدی، اکسل فردریک کرونشت، کشف شد. وی به ویژه از خاصیت شکلپذیری نیکل شگفتزده شد؛ فلزی که با یک چکش به آسانی قابل انعطاف است، در حالی که مقاومت آن بسیار برجسته است.

ویژگیهای برجسته نیکل باعث شده تا پژوهشگران به سمت ایجاد آلیاژهای متنوع مبتنی بر این فلز پیش بروند. آلیاژهای نیکل به دو دسته آهنی و غیرآهنی تقسیم میشوند.

در بین آلیاژهای نیکل آهنی، موارد زیر قابل شناسایی هستند:

- آلیاژ نیکل آهن

- آلیاژ نیکل کروم آهن

- آلیاژ نیکل کروم آهن مولیبدون

نیکل_مس:

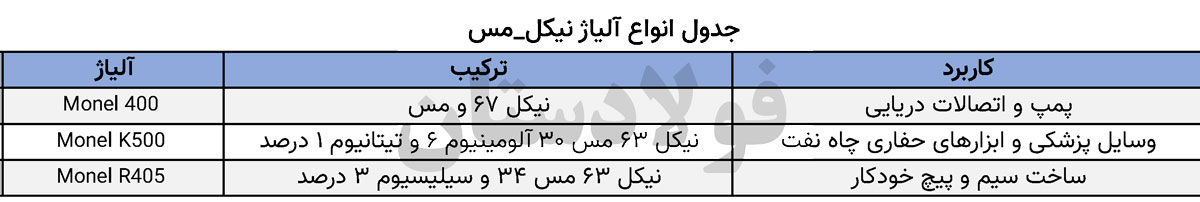

همچنین در زمینه آلیاژهای غیرآهنی مبتنی بر نیکل، آلیاژ نیکل-مس بسیار معروف است. این آلیاژ با نام تجاری “مونل” شناخته میشود. این ترکیب به طور معمول از 67 درصد نیکل و 33 درصد مس تشکیل شدهاست، اگرچه ترکیبات دقیق ممکن است بر حسب کاربردها متفاوت باشد. انواع آلیاژ نیکل مس عبارت است از:

آلیاژ غیرآهنی مورد نظر، در مقابل اسیدهای قوی مانند اسید سولفوریک، مقاومت فوقالعادهای دارد. در ترکیب این آلیاژ، مولیبدون 30 تا 34 درصد و نیکل بین 66 تا 74 درصد وجود دارد. این آلیاژ عمدتاً در ساخت پمپها، شیرها، واشرها و مخزنهای فشار قوی استفاده میشود.

نیکل کروم:

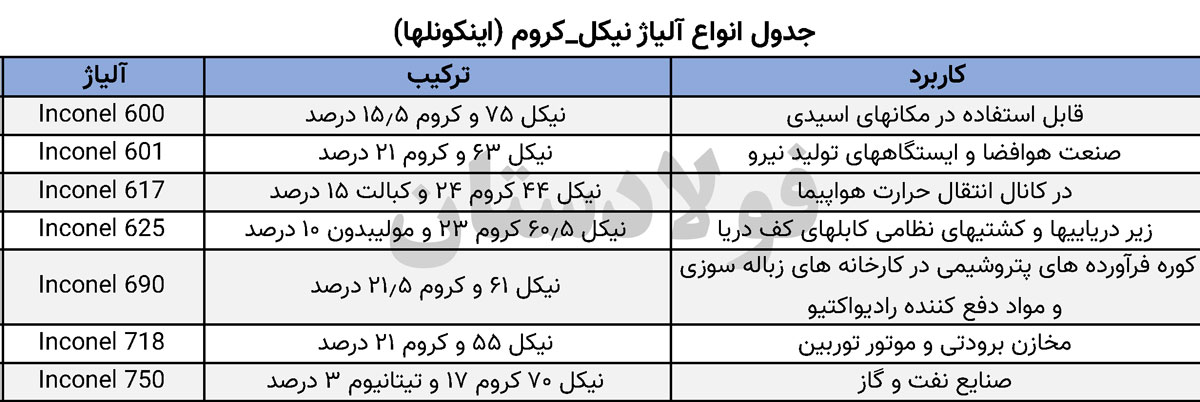

آلیاژی به نام اینکونل با مقاومت فوقالعاده در برابر خوردگی، دماهای بالا و جریان الکتریکی معروف است. برخی از مردم اشتباهاً اینکونل و هیستول را یکسان در نظر میگیرند، ولی در واقع، آلیاژ هیستول علاوه بر نیکل و کروم، فلز آهن را نیز در ترکیب خود دارد. انواع اینکونلها عبارت است از:

سوپر آلیاژهای با پایه نیکل:

سوپر آلیاژهای نیکل، نه یک طبقه خاص از آلیاژ نیکل هستند، بلکه به نوعی ارتقاء یافتهی گروههای آلیاژی مانند نیکل-کروم و نیکل-مس هستند که با فلزات مختلفی ترکیب شده و خصوصیات آنها را بهبود بخشیدهاند.

آلیاژهای مس:

مس، با ویژگیهای خاص خود، در بین فلزات به اهمیت ویژهای برخوردار است. کاربردهای گستردهای در صنعت دارد، چه به تنهایی و چه در قالب آلیاژها. به همین دلیل، بیش از ۴۰۰ نوع آلیاژ مس در جهان شناخته شدهاند، و این فلز در بزرگترین خانواده آلیاژهای غیرآهنی قرار دارد. از آنها برای ساخت انواع لولهها و ورقها استفاده میشود.

از خواص مس میتوان به: قابلیت چکشخواری، شکلپذیری بالا، قابلیت آلیاژ پذیری، هدایت حرارتی بالا و هدایت الکتریکی بالا اشاره کرد.

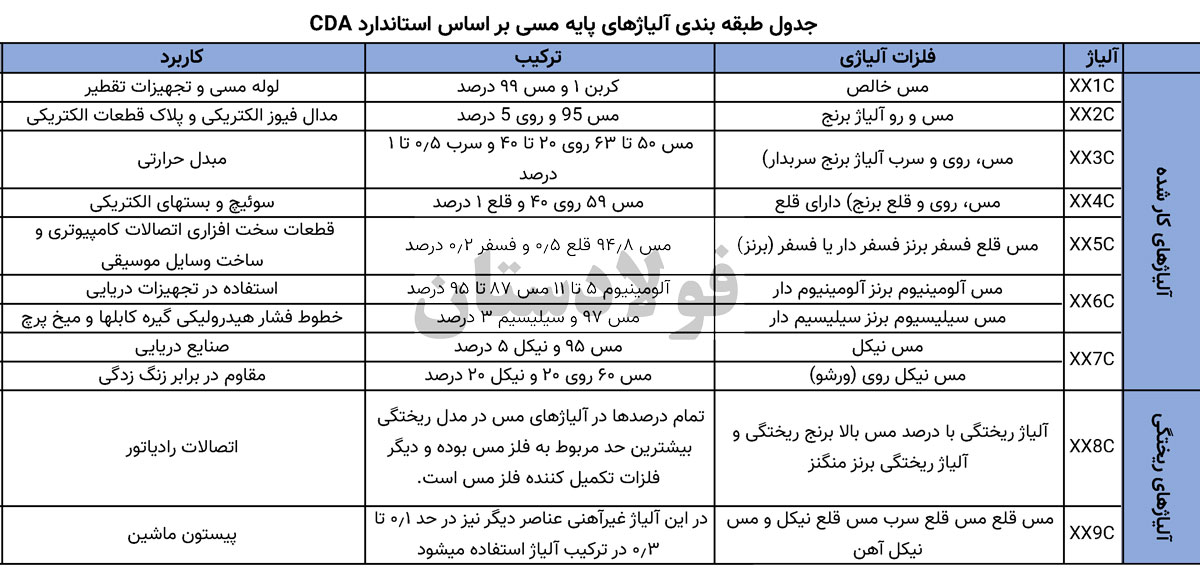

طبقهبندی آلیاژهای مس به دو شکل است:

- بر اساس ترکیب عناصر: مانند “برنج” که از ترکیب مس و روی بدست میآید یا “برنز” که نتیجهی ترکیب مس با قلع است.

- بر اساس کدهای انجمن توسعه مس آمریکا (CDA): در این روش، با استفاده از کدها، آلیاژهای مس غیرآهنی را معرفی و تقسیمبندی میکنند. این کدها به دو دسته آلیاژ کارشده و آلیاژ ریختگی تقسیم میشوند. در این مقاله، به دلیل کاملتر بودن این طبقهبندی، به آن پرداخته شده است.

همچنین قیمت مس به علت کاربردهای فراوان و مصرف بالایش، در مرکز توجه بسیاری از صنعتگران قرار دارد.

آلیاژهای آلومینیوم:

آلومینیوم پس از فولاد، در رتبه دوم فلزات پرکاربرد جهان قرار دارد. ویژگیهای برجسته آن همچون رسانایی بالای الکتریکی و گرمایی و توانایی در ریختهگری این فلز را به یک گزینه ایدهآل برای ساخت آلیاژ تبدیل کرده است. آلیاژهای آلومینیوم با مقاومت عالی در برابر خوردگی در صنایع حملونقل مورد استفاده قرار میگیرد.

آلیاژهای آلومینیوم به دو دسته کلی تقسیم میشوند:

- آلیاژ کارپذیر: این آلیاژها ابتدا به شکل شمش تولید و سپس مورد عملیات برشکاری و ماشینکاری قرار میگیرند.

- آلیاژ ریختگی: این آلیاژها از طریق ریختهگری ساخته شده و به شکل نهایی خود میرسند.

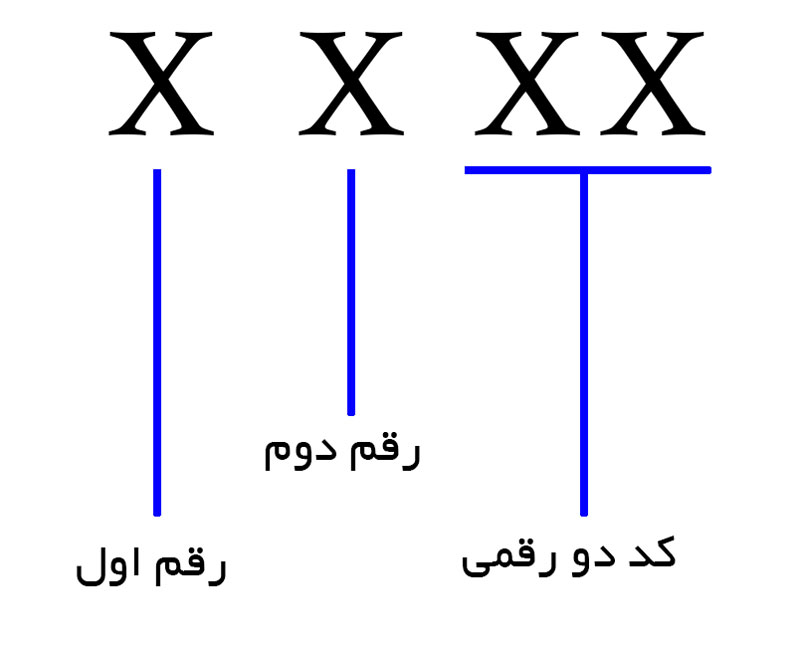

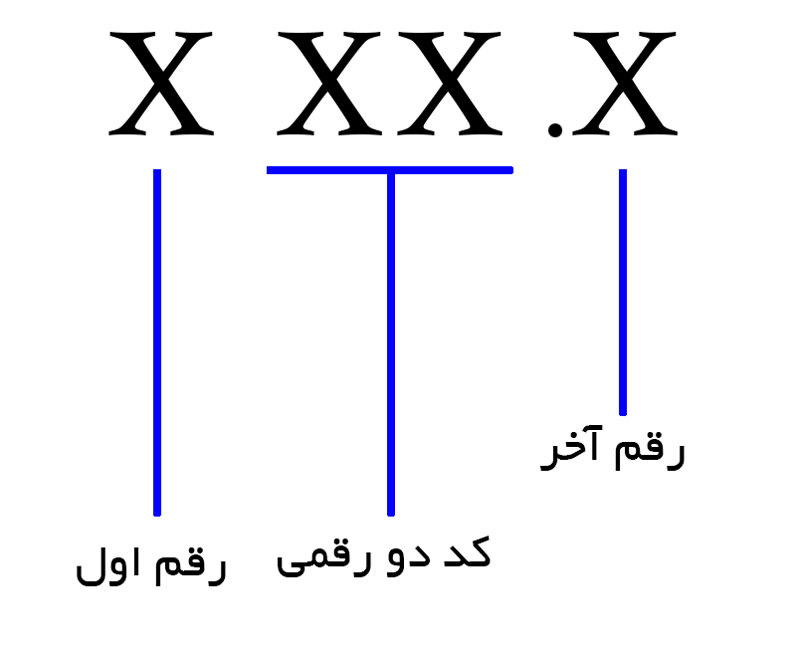

در نظام نامگذاری کارپذیر، آلیاژهای آلومینیوم به 8 گروه با کد 4 رقمی تقسیم شدهاند. رقم اول نوع آلیاژ، رقم دوم خلوص آلیاژ و دو رقم آخر تفاوتهای جزئی را نمایان میکند.

نامگذاری ریختهگری:

رقم اول نوع عنصر، دو رقم بعدی خلوص آلومینیوم و رقم با اعشار نوع محصول را نشان میدهد. در این میان، عدد ۰ نشاندهنده محصول ریخته، ۱ نشاندهنده شمش ریختهگری و ۲ نشاندهنده شمش با محدودیتهای شیمیایی است. آلیاژهای ریختگی، نسبت به آلیاژهای کارپذیر، درصد بالاتری از عناصر آلیاژی دارند، این موضوع باعث میشود تا خصوصیات آنها متفاوت باشد.

نهایتا، قیمت لولههای آلومینیومی به عنوان یکی از محصولات اصلی این صنعت، برای مصرفکنندگان از اهمیت ویژهای برخوردار است.

آلیاژهای کبالت:

آلیاژ کبالت یکی از مهمترین آلیاژهای غیرآهنی است که در صنعت کاربردهای متعددی دارد. تاریخچهی استفاده از آن به دوران جنگ جهانی دوم بازمیگردد، زمانی که به دلیل تحمل خوب حرارتی و مقاومت در برابر تنشهای مکانیکی، به عنوان یک ماده استراتژیک مورد استفاده قرار گرفت.

آلیاژهای کبالت اغلب با ترکیببندی از تنگستن، کروم، نیکل و آهن تولید میشوند و به ویژه در مواقعی که با تنشهای مکانیکی یا حرارتی زیادی مواجه هستند، استفاده میشوند. بر اساس کاربردها و ویژگیها، این آلیاژها به سه گروه اصلی تقسیمبندی میشوند:

گروه اول: آلیاژهایی که در دمایی مابین ۶۵۰ تا ۱۱۵۰ درجه سانتیگراد کارایی دارند. این آلیاژها برای استفادههای خاصی چون محفظههای احتراق یا کانالهای انتقال گاز در موتورهای هوافضا تولید میشوند. نمونههایی از آن عبارتند از:

- Haynes188: با خواص مقاومتی برتر در برابر حرارت و نیروهای مکانیکی.

- S-816: مخصوص دمای ۱۵۰۰ تا ۲۰۰۰ درجه سانتیگراد.

- Haynes25.

گروه دوم: آلیاژهایی که تا دمای ۶۵۰ درجه سانتیگراد کاربرد دارند. نمونههای مطرح از این آلیاژها شامل MP35n و MP159 هستند. MP159 به ویژه با تکنیکهای خاصی چون ذوب القایی در خلا و VAC-ARC تولید میشود، محصول نهایی از خصوصیات برجستهای چون مقاومت، انعطافپذیری و ضدخوردگی برخوردار است.

گروه سوم: شامل استلایتها که از ترکیبات مختلف کبالت و کروم بهرهبرداری میکنند و خواص مقاومتی و بیولوژیکی برجستهای دارند. ترکیببندی این آلیاژها تنها به کبالت و کروم محدود نمیشود و موادی نظیر تنگستن، مولیبدون و کربن نیز در آنها استفاده میشود. استلایتها در صنایع هوافضا، نفت و گاز، و صنعت خودرو استفاده میشوند.

با توجه به ویژگیهای منحصر به فرد هر یک از این گروهها، انتخاب مناسب برای کاربردهای مختلف صنعتی میتواند انجام شود.

آلیاژهای منیزیم:

منیزیم، یک فلز سبک با رنگ سفید است و به عنوان سومین عنصر پرتکرار در پوسته زمین شناخته میشود. این فلز با توانایی آلیاژپذیری با تعداد زیادی از فلزات، آلیاژهای متنوعی را به وجود میآورد. ویژگیهای منحصر به فردی چون سبکی، استحکام بالا و جذب ارتعاش، آلیاژهای منیزیم را در صنایع مختلف مورد توجه قرار میدهد. به عنوان مثال، در صنعت خودرو برای کنترل ارتعاشات از آنها استفاده میشود. اما نکته منفی این آلیاژها، میزان خوردگی و سایش نسبتا بالای آنهاست.

- منیزیم آلومینیوم (AM): این آلیاژ در جنگ جهانی اول توسط روش ریختگی ساخته شد و از جمله محبوبترین آلیاژها در جهان است. در گذشته آلومینیوم تنها با روی آلیاژ میشد، اما به دلیل خواص مکانیکی منیزیم، اکنون در ترکیب این آلیاژ از منیزیم استفاده میشود. اگر آلومینیوم در آلیاژ بیش از 8 درصد باشد، آلیاژ سخت و کمانعطاف میشود. بوئینگ از این آلیاژ در خطوط تولید هواپیمای خود استفاده میکند.

- منیزیوم آلومینیوم روی (MgAlZn): این آلیاژ با اضافهکردن روی به منیزیم آلومینیوم، استحکام بیشتری پیدا میکند. اگرچه این آلیاژ چالشهای خوردگی دارد، ولی به تدریج بهروز میشود و به آلیاژ منیزیم آلومینیوم ترجیح داده میشود.

- آلیاژ منیزیم روی: این آلیاژ دوتایی از دو عنصر منیزیم و روی ساخته شده و به ویژگیهای خاصی چون سیالیت بالا برخوردار است. افزودن مس به آن مقاومت بیشتری به آن میدهد.

- آلیاژ منیزیم روی مس: مس باعث افزایش مقاومت در برابر خوردگی در این آلیاژ میشود.

دیگر آلیاژهای منیزیم شامل آلیاژ منیزیم زیرکونیوم، منیزیم توریم و منیزیم لیتیوم هستند. به طور کلی، به دلیل استحکام بالای آلیاژهای منیزیم، آنها غالباً در صنایع هوافضا مورد استفاده قرار میگیرند.

ریختهگری آلیاژهای غیرآهنی:

ریختهگری یکی از تکنیکهای برجسته در تولید آلیاژهای غیرآهنی است. بسته به نوع فلز و ویژگیهای مورد نیاز، فرآیندهای متنوعی در ریختهگری اتخاذ میشود. وقتی به آلیاژهای تولید شده با این روش اشاره میشود، از عبارت “آلیاژ ریختگی” استفاده میکنیم؛ مانند شیرآلات که با این فرآیند ساخته میشوند.

در حالی که آلیاژهای آهنی، به خاطر نقطه ذوب بالاترشان، ممکن است نیاز به ماشینکاری پس از ریختهگری داشته باشند، اکثر آلیاژهای غیرآهنی پس از ریختهگری، تنها با توجه به نقطه انجمادشان خنک میشوند.

ریختهگری آلیاژهای غیر آهنی شامل مراحل چندگانهای است و عمدتا با دو روش ریختهگری ماسهای و ریختهگری دقیق (یا ریختهگری با موم ذوبشونده) انجام میپذیرد. در ریختهگری ماسهای، ماسه به عنوان مادهی قالبسازی استفاده میشود. در مقابل، ریختهگری دقیق با استفاده از آلیاژهای مخصوص و با کیفیت برتر انجام میشود، موجب افزایش کیفیت نهایی محصول میگردد.

ویژگیهای آلیاژهای غیرآهنی:

آلیاژهای غیرآهنی، با گستردگی و کاربردهای متنوعی که در صنعت دارند، به یکی از مواد اساسی تولید میپردازند. با وجود تفاوت قابل توجه در قیمت بین آهن و این آلیاژها، چندین ویژگی برجسته آنها متخصصان مواد را به سمت استفاده از آنها جلب کرده است:

- افزایش استحکام: بیشتر آلیاژهای غیرآهنی نسبت به فلز خام مقاومت بالاتری دارند، موجب تولید قطعات با استحکام بیشتر میشوند.

- مقاومت در برابر خوردگی: خوردگی، مشکل معمولی برای فلزات است. آلیاژهای غیرآهنی با مقاومت خود در برابر خوردگی، خسارات مالی کمتری به صنایع وارد میکنند.

- مقاومت حرارتی: بسیاری از آلیاژها در محیطهای با تنش حرارتی زیاد، مثل موتور هواپیما، استفاده میشوند و باید مقاومت حرارتی مناسبی داشته باشند.

- شکلپذیری: یکی دیگر از ویژگیهای این آلیاژها، شکلپذیری و چکشخواری مناسب برای مصارف مختلف است.

آلیاژهای غیرآهنی امروزه بخش جداییناپذیری از زندگی ما شدهاند. از کوچکترین وسایل خانه تا تکنولوژیهای پیشرفته مانند شاتلهای فضایی، برخوردار از کاربرد این آلیاژها است. اگر با آلیاژی خاصی آشنایی دارید، لطفا اطلاعاتی درباره آن، از جمله نام، کاربرد و ویژگیهای آن را با ما در میان بگذارید. تبادل اطلاعات کلید پیشرفت در هر زمینهای است، به ویژه در دنیای وسیع آلیاژهای غیرآهنی.