در عصر صنعتی امروزی، جوشکاری به عنوان پایه و اساس ترکیب و اتصال مواد در بخش های مختلف صنعتی و ساختمانی اهمیت ویژه ای دارد. این فرآیند، که به خاطر ایجاد اتصالات محکم و ماندگار شناخته شده، به تضمین استحکام و امنیت در ساختارها، وسایل نقلیه و ماشین آلات کمک می کند. جوشکاری همچنین نقش موثری در تسهیل فرآیندهای تعمیر و نگهداری دارد و با پیشرفت های فناورانه ای که در این حوزه روی داده، کارایی، دقت و تنوع کار با انواع مواد افزایش یافته است.

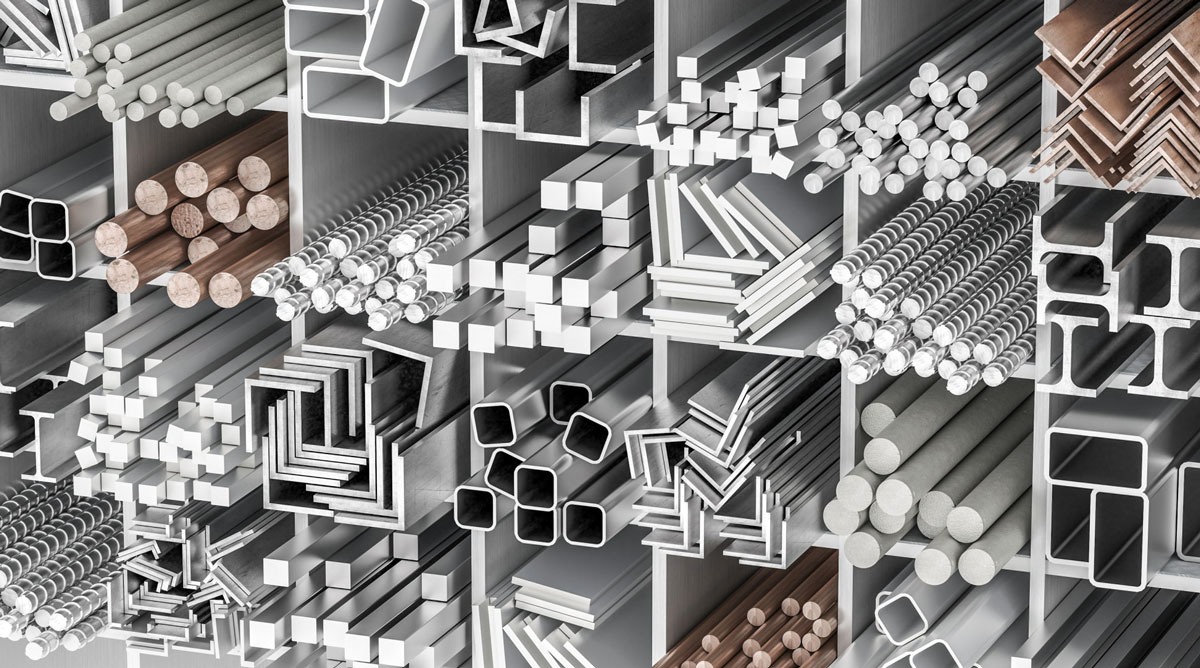

اهمیت جوشکاری نه تنها در نقش حیاتی آن در عرصه ساخت و ساز، بلکه در پیشرفت و تطور مستمر آن به عنوان یک فناوری کلیدی و منعطف در چشم انداز صنعتی مدرن نهفته است. بر همین اساس، گونه های مختلف جوشکاری متناسب با نیازهای متنوع صنایع توسعه یافته اند. برای انتخاب بهینه ترین روش جوشکاری، دانش دقیق و فهم هر یک از این روش ها ضروری است. در ادامه، به بررسی دقیق ترین و رایج ترین روش های جوشکاری آهن، فولاد و سایر آلیاژهای مهندسی پرداخته می شود.

نحوه انتخاب روش جوشکاری

جوشکاری با تنوع گسترده ای از فرآیندها همراه است. هر یک از این روش ها دارای مزایا و محدودیت های خاص خود هستند که باید بر مبنای مجموعه ای از اصول و معیارها انتخاب شوند. با در نظر گرفتن دقیق این عوامل، تصمیم گیری آگاهانه ای در مورد مناسب ترین فرآیند جوشکاری برای کاربرد خاص خود خواهید داشت که به بهبود نتایج و افزایش کارایی منجر می شود. عوامل مهم در این انتخاب شامل:

- سازگاری مواد: در نظر گرفتن نوع ماده ای که قرار است جوش داده شود (آهن، غیرآهنی، استیل، آلومینیوم و غیره)، چرا که هر ماده با روش های مخصوص به خود جوش داده می شود.

- ضخامت مواد: انتخاب روش جوشکاری بر اساس ضخامت قطعه کار برای جلوگیری از تغییر شکل ناشی از ضخامت کم یا نامناسب بودن جوش به دلیل ضخامت زیاد.

- الزامات کیفیت و استحکام جوش: برخی روش ها جوش های باکیفیت تر و کمترین اعوجاج را ارائه می دهند، در حالی که برخی دیگر برای کاربردهایی که استحکام در آن ها اهمیت دارد، مناسب نیستند.

- ملاحظات هزینه ای: ارزیابی هزینه های مربوط به تجهیزات و مواد مصرفی مختص به هر روش جوشکاری.

- سرعت فرآیند: توجه به سرعت جوشکاری و بهره وری کلی، به خصوص در روش های خودکار یا نیمه اتوماتیک که برای تولیدات انبوه مناسب ترند.

- سطح مهارت جوشکار: انتخاب روش جوشکاری بر اساس توانایی ها و مهارت های جوشکار.

- شرایط محیطی: بررسی تاثیر عوامل محیطی مانند باد، رطوبت، و دما بر فرآیند جوشکاری.

- موقعیت جوشکاری: توجه به الزامات جوش در موقعیت های مختلف مانند صاف، افقی، عمودی، یا سربالا.

- ملاحظات پس از جوشکاری: در نظر گرفتن فرآیندهای بعدی مانند عملیات حرارتی یا ماشین کاری که ممکن است لازم باشد.

- رعایت مقررات: اطمینان از مطابقت فرآیند جوشکاری با استانداردهای صنعتی و ایمنی مربوطه.

مهم ترین روش های جوشکاری

روش های جوشکاری متنوع و گسترده ای وجود دارد. هر یک از این روش های جوشکاری دارای ویژگی ها و کاربردهای خاص خود هستند که باید با توجه به نیازهای خاص پروژه و مواد مورد استفاده، انتخاب شوند. از این رو، داشتن دانش کافی در مورد هر یک از این روش ها و شرایط کاربردی آن ها برای گزینش روش مناسب جوشکاری امری حیاتی است.

جوشکاری قوس الکترود پوشش دار (SMAW)

جوشکاری قوس الکترود پوشش دار (Shielded Metal Arc Welding)، شناخته شده به اختصار SMAW و در محافل صنعتی به نام “جوش برق”، یکی از روش های رایج و مهم جوشکاری در صنایع مختلف است. این روش برای اتصال قطعات و تجهیزات فلزی گوناگونی نظیر مخازن ذخیره، مخازن تحت فشار، لوله ها و بسیاری دیگر کاربرد دارد. در SMAW، با ایجاد یک قوس الکتریکی بین الکترود و قطعه کار، فضای پلاسمایی ایجاد شده و الکترود ذوب می شود تا دو قطعه را به هم متصل کند. الکترودهای مورد استفاده در این روش مصرفی بوده و پس از اتمام باید تعویض شوند. پوشش الکترود در این فرآیند نقش محافظتی داشته و از ورود آلودگی به محل جوش جلوگیری می کند.

در مورد قطب های الکترود، دو نوع قطبیت وجود دارد: قطب مثبت (DCEP) و قطب منفی (DCEN). در قطعات با ضخامت کم، توصیه می شود الکترود به عنوان قطب مثبت و قطعه کار به عنوان قطب منفی انتخاب شود تا از تاب برداشتن قطعه جلوگیری شود. برای قطعات ضخیم تر، بهتر است که قطعه کار قطب مثبت باشد. این مسئله در جوشکاری ورق های خاص مانند ورق گالوانیزه اهمیت بیشتری دارد.

مزایای جوشکاری SMAW:

- قیمت مقرون به صرفه

- قابلیت اجرا در تمامی حالات جوشکاری (1G، 2G، 3G و 4G)

- امکان انجام جوشکاری در کارگاه ها و محل های مختلف پروژه به واسطه قابلیت حمل آسان

چالش های جوشکاری SMAW:

- وابستگی کیفیت جوش به مهارت جوشکار

- ناهمگن بودن خط جوش به دلیل تعویض مکرر الکترودها

- نیاز به پاک سازی سرباره و درنتیجه زمان بر بودن فرآیند

در مجموع، جوشکاری SMAW یکی از پایه های اصلی فنون جوشکاری صنعتی به شمار می آید که با وجود مزایای بی شمار، نیازمند دقت و مهارت بالایی در اجراست.

جوشکاری زیر پودری (SAW)

جوشکاری زیر پودری (SAW)، یک فرآیند جوشکاری پیشرفته است که در آن از قوس الکتریکی برای اتصال فلزات پایه استفاده می شود. این روش که با تکنیک های دیگر جوشکاری قوس الکتریکی مشترک است، برای اتصال قطعات فلزی از یک الکترود و قوس الکتریکی بهره می برد. ویژگی برجسته و تعیین کننده فرآیند SAW در استفاده از یک لایه شار پودری به منظور محافظت از فلز جوش در برابر آلودگی های محیطی است. این شار پودری نه تنها به عنوان محافظت کننده عمل می کند، بلکه به ایجاد جوشی صاف و تمیز کمک شایانی می کند. در حالی که سایر روش های جوشکاری مانند MIG/TIG، FCAW و SMAW از گازهای محافظ، سیم های با هسته شار یا الکترودهای پوشش داده شده و یا حتی محیط های کنترل شده (مانند جوشکاری پلاسما) برای حفاظت از جوش استفاده می کنند، SAW با روشی نیمه اتوماتیک و کیفیت برتر جوشکاری، توانایی های منحصربه فردی را به نمایش می گذارد.

مزایای جوشکاری SAW

- عدم نیاز به تعویض الکترود: این ویژگی به کاهش وقفه های کاری و افزایش بهره وری کمک می کند.

- سرعت بالای جوشکاری: کارایی بالا در این روش به معنی تولید بیشتر در زمان کمتر است.

- نیمه اتوماتیک بودن: این خصوصیت از نیاز به اپراتورهای بسیار ماهر می کاهد.

- حفاظت چشم اپراتور: خطرات ناشی از پرتوهای مضر به چشم کاهش می یابد.

محدودیت ها و چالش های جوشکاری SAW

- هزینه های بالاتر نسبت به سایر روش ها: این مسئله ممکن است در برخی پروژه ها به یک چالش تبدیل شود.

- محدودیت در جوشکاری وضعیت های مختلف: به طور عمده تنها در وضعیت تخت یا 1G قابل اجرا است.

- دشواری در حمل تجهیزات: به دلیل ابعاد و وزن تجهیزات، انتقال آن ها ممکن است با مشکلاتی همراه باشد.

در کل، جوشکاری زیر پودری SAW با توجه به مزایای فراوان و کاربردهای خاص خود، گزینه ای ارزشمند در پروژه های صنعتی است که نیاز به جوشکاری با کیفیت بالا دارند. با این حال، در انتخاب این روش باید به هزینه ها، محدودیت ها و شرایط خاص کاربردی توجه داشت.

جوشکاری قوس تنگستن-گاز (GTAW) یا TIG

روش جوشکاری قوس تنگستن-گاز، شناخته شده به نام GTAW (Gas Tungsten Arc Welding) یا به اختصار TIG (Tungsten Inert Gas)، اغلب برای جوش دادن فلزات نازک و غیرآهنی چون آلومینیوم، مس، سرب و نیکل به کار می رود. این روش که در برخی موارد با نام جوشکاری آرگون نیز شناخته می شود، از یک الکترود تنگستنی غیرمصرفی به منظور ایجاد قوس الکتریکی بهره می برد. به علاوه، GTAW نیازمند گاز خارجی بی اثری چون آرگون یا ترکیبی از آرگون و هلیوم است.

در این روش، به دلیل استفاده از الکترود غیرمصرفی، برای ایجاد جوش، از یک فلز پرکننده استفاده می شود. برای دستیابی به جوشکاری باکیفیت بالا، مهم است که Torch، جایی که الکترود در آن قرار دارد، با زاویه 15 تا 20 درجه نسبت به حالت عمودی تنظیم شود. افزایش سرعت جوشکاری یا استفاده از فیلر متریال با قطر کوچکتر، همچنین کاهش آمپر، از روش های کاربردی برای جلوگیری از حرارت بیش ازحد و در نتیجه تغییر شکل قطعه کار است.

مزایای جوشکاری TIG شامل:

- پاکیزگی نوک الکترود: به دلیل غیرمصرفی بودن، نوک الکترود همواره تمیز و بدون نیاز به تعویض مداوم باقی می ماند.

- تمرکز بالای حرارت: این روش امکان اعمال حرارت متمرکز بر روی قطعه کار را فراهم می آورد.

- مناسب برای فلزات با هدایت حرارتی بالا: کارایی عالی در جوشکاری فلزاتی که گرما را به خوبی هدایت می کنند.

- عدم نیاز به تمیزکاری پس از جوشکاری: فرآیند تمیز و بدون باقیمانده، نیاز کمتر به تمیزکاری بعدی را به همراه دارد.

چالش های جوشکاری TIG:

- هزینه بالای فرآیند: به دلیل استفاده از تجهیزات و مواد خاص، هزینه های مربوط به این روش بیشتر است.

- حساسیت به شرایط محیطی: وزش باد می تواند بر کیفیت جوش تاثیر منفی بگذارد.

- احتمال آلودگی حوضچه مذاب با الکترود تنگستنی: شکستن نوک الکترود و باقی ماندن آن در حوضچه جوش می تواند عیوبی ایجاد کند که در تست های رادیوگرافی به صورت لکه های تیره با چگالی بالا قابل مشاهده است.

جوشکاری قوس فلز-گازی (GMAW) یا MIG

جوشکاری قوس فلز-گازی، شناخته شده به عنوان GMAW (Gas Metal Arc Welding) یا MIG (Metal Inert Gas), یکی از روش های پیشرفته و مهم جوشکاری در صنعت است. این فرآیند از یک گاز محافظ برای حفاظت و همزمان، از سیم الکترود برای ایجاد حرارت و اتصال دو فلز استفاده می کند. GMAW نیازمند یک منبع برق با ولتاژ ثابت و جریان مستقیم است و به دلیل کارایی و سادگی، به عنوان یکی از رایج ترین روش های جوشکاری صنعتی به شمار می آید. این روش برای جوشکاری صفحات فلزی ضخیم در حالت های افقی بسیار موثر است. در GMAW، الکترود به شکل سیم مصرفی وجود دارد که از طریق دکمه ای به درون تفنگ جوشکاری (gun) هدایت می شود.

این روش، همانند جوشکاری SMAW، دارای تنظیمات قطب بندی DECP و DCEN است و از یک گاز محافظ که از تفنگ جوش تامین می شود، بهره می برد. در GMAW، گازهای محافظ معمول مانند هلیوم و آرگون به کار رفته، اما در ایران معمولاً از CO2 استفاده می شود. این فرآیند در کاربردهایی چون جوشکاری ورق خودرو، ساخت وساز، لوله کشی، رباتیک و صنایع دریایی رواج دارد و جوش های محکم و مقاومی را ارائه می دهد که قادر به تحمل نیروهای شدید هستند.

مزایای جوشکاری GMAW

- جوشکاری GMAW یک روش تمیز و بی نیاز از سنگ زنی پس از جوشکاری است.

- به دلیل نیمه اتوماتیک بودن، سرعت فرآیند بالایی دارد.

- این روش برای جوش دادن طیف گسترده ای از فلزات و آلیاژها مناسب است.

محدودیت های جوشکاری GMAW

- جوشکاری GMAW به شدت به شرایط محیطی حساس است و وزش باد می تواند بر کیفیت جوش تاثیر بگذارد.

- نیاز به نزدیکی زیاد تفنگ جوشکاری به قطعه کار، که می تواند در برخی موقعیت ها محدودیت ایجاد کند.

در نهایت، جوشکاری GMAW به عنوان یک روش پرکاربرد و موثر در صنعت جوشکاری شناخته می شود که با توجه به مزایا و محدودیت های خود، در شرایط و پروژه های مختلف می تواند انتخاب مناسبی باشد.

جوشکاری اکسی استیلن (OAW)

جوشکاری اکسی استیلن (OAW) یکی از قدیمی ترین و هنوز هم کاربردی ترین روش های جوشکاری در صنایع مختلف است. این روش، که گاهی به نام جوشکاری گاز نیز شناخته می شود، از ترکیب گاز استیلن با اکسیژن برای ایجاد یک شعله بسیار داغ استفاده می کند. این شعله قادر به ذوب کردن فلزات در محل اتصال است، به طوری که امکان پیوستن آن ها به یکدیگر فراهم می شود. جوشکاری اکسی استیلن به دلیل انعطاف پذیری و دسترسی آسان به تجهیزات مورد نیاز، در میان جوشکاران محبوبیت زیادی دارد.

این روش جوشکاری به ویژه برای فلزات نرم تر مانند مس، برنج و آلومینیوم مناسب است و اغلب در کارگاه های تعمیرات، هنرهای فلزی و در برخی از کاربردهای صنعتی به کار می رود. جوشکاری OAW این قابلیت را دارد که به صورت دستی و با دقت بالا انجام شود، به همین دلیل برای کارهای ظریف و پیچیده ای که نیاز به کنترل دقیق دارند، بسیار مناسب است. با این حال، این روش نیازمند مهارت و تجربه نسبتاً زیادی است تا بتوان به بهترین نتایج دست یافت.

مزایای جوشکاری اکسی استیلن (OAW):

- انعطاف پذیری بالا: جوشکاری OAW برای انواع مختلف فلزات و در موقعیت های گوناگون کاربرد دارد، به خصوص برای فلزات نرم تر مانند مس و آلومینیوم.

- کنترل دقیق: این روش امکان کنترل دقیق بر شعله و فرآیند جوشکاری را فراهم می آورد، که برای کارهای پیچیده و ظریف ایده آل است.

- دسترسی آسان به تجهیزات: تجهیزات مورد نیاز برای جوشکاری OAW نسبتاً ساده و در دسترس هستند.

معایب جوشکاری اکسی استیلن (OAW):

- نیاز به مهارت بالا: برای دستیابی به نتایج باکیفیت در جوشکاری OAW، نیاز به مهارت و تجربه زیاد است.

- خطرات ایمنی: به دلیل استفاده از گازهای قابل اشتعال و ایجاد شعله باز، خطرات ایمنی در این روش نسبت به سایر روش های جوشکاری بیشتر است.

- محدودیت در کاربردهای سنگین: جوشکاری اکسی استیلن برای اتصال فلزات ضخیم تر و کاربردهای سنگین تر مانند کشتی سازی و ساخت سازه های فلزی بزرگ کمتر مناسب است.

جوشکاری با هسته شار (FCAW)

جوشکاری با هسته شار (FCAW) یکی از روش های پیشرفته در حوزه جوشکاری است که با توجه به ویژگی های منحصر به فردش، در بسیاری از صنایع کاربرد دارد. این روش، که از انواع جوشکاری قوس الکتریکی به شمار می آید، از الکترودهای سیمی با هسته ای از مواد شیمیایی و فلزات (شار) استفاده می کند. در طی فرآیند جوشکاری، همزمان با ذوب شدن سیم الکترود، هسته شار نیز ذوب شده و یک پوشش گازی محافظتی ایجاد می کند. این پوشش گازی از تماس مستقیم محل جوش با هوای اتمسفر جلوگیری کرده و از اکسیداسیون و ناخالصی های محیطی پیشگیری می کند.

FCAW به دلیل انعطاف پذیری بالا و توانایی جوشکاری در شرایط مختلف، برای پروژه های ساختمانی، سازه های فولادی، کشتی سازی و بسیاری از کاربردهای صنعتی دیگر محبوب است. این روش قادر به ایجاد جوش هایی با کیفیت بالا در ضخامت های متفاوت است و می تواند در محیط های باز و بسته به کار رود. علاوه بر این، جوشکاری FCAW برای کار با مواد مختلف از جمله فولادهای کربنی، فولادهای آلیاژی و برخی فلزات غیر آهنی مناسب است.

مزایای جوشکاری FCAW

- انعطاف پذیری و تطبیق پذیری: جوشکاری FCAW در محیط های مختلف و برای طیف وسیعی از مواد و ضخامت ها قابل استفاده است.

- مقاومت بالا در برابر عوامل محیطی: این روش به دلیل ایجاد پوشش گازی محافظتی، تحت تاثیر شرایط محیطی مانند باد و رطوبت کمتر قرار می گیرد.

- کارایی بالا و سرعت جوشکاری: FCAW به دلیل سرعت بالا و کارایی در ایجاد اتصالات، برای پروژه هایی با حجم بالا مناسب است.

معایب جوشکاری FCAW

- نیاز به تمیزکاری پس از جوشکاری: در بسیاری از موارد، پس از جوشکاری FCAW نیاز به پاک سازی و تمیزکاری محل جوش وجود دارد.

- هزینه های بالای تجهیزات و مواد مصرفی: هزینه های مربوط به سیم جوش و تجهیزات مرتبط با FCAW نسبت به برخی دیگر از روش های جوشکاری بالاتر است.

- محدودیت در کار با برخی مواد: در حالی که FCAW برای فولادهای کربنی و آلیاژی مناسب است، اما برای برخی فلزات غیر آهنی یا مواد با ویژگی های خاص کاربرد محدودتری دارد.

جوشکاری قوس پلاسما (PAW)

جوشکاری قوس پلاسما (PAW) یک روش پیشرفته جوشکاری است که در آن از قوس پلاسما برای اتصال قطعات فلزی استفاده می شود. در این روش، گازی (معمولاً آرگون) تحت فشار از یک الکترود تنگستنی عبور کرده و توسط قوس الکتریکی به پلاسما تبدیل می شود. این پلاسما که دارای دمای بسیار بالایی است، قادر به ذوب کردن فلزات در نقطه تماس است. PAW به دلیل کنترل دقیق بر حرارت و تمرکز بالای پلاسما، برای جوشکاری دقیق و تمیز در صنایع مختلف مانند هوافضا و صنایع خودروسازی مورد استفاده قرار می گیرد.

یکی از ویژگی های برجسته PAW، توانایی آن در جوشکاری مواد با ضخامت های متفاوت است. این روش هم برای جوش دادن قطعات نازک و حساس به حرارت و هم برای قطعات ضخیم تر مناسب است. قابلیت تنظیم دقیق دما و تمرکز حرارت در یک نقطه کوچک از PAW روشی ایده آل برای جوشکاری فلزاتی مانند تیتانیوم و استنلس استیل می سازد. همچنین، این روش اغلب برای جوشکاری آلیاژهای دارای حساسیت بالا به حرارت به کار می رود.

مزایای جوشکاری قوس پلاسما (PAW):

- دقت بالا: PAW به دلیل تمرکز بسیار بالای حرارت، امکان جوشکاری دقیق و تمیز را فراهم می آورد.

- تنظیم پذیری دما: این روش اجازه می دهد تا دمای پلاسما برای جوشکاری انواع مختلف فلزات با ضخامت های گوناگون به دقت تنظیم شود.

- کاربرد گسترده: PAW برای جوش دادن انواع مختلف فلزات، از جمله فلزات حساس به حرارت مانند تیتانیوم و استنلس استیل مناسب است.

معایب جوشکاری قوس پلاسما (PAW):

- هزینه بالا: تجهیزات و مواد مصرفی مورد نیاز برای PAW معمولاً گران تر از سایر روش های جوشکاری هستند.

- نیاز به مهارت بالای جوشکار: این روش نیازمند دانش و مهارت بالایی است و جوشکاران باید در استفاده از تجهیزات پیچیده و تنظیمات دقیق ماهر باشند.

- محدودیت های محیطی: PAW نسبت به شرایط محیطی مانند رطوبت و دما حساس است و ممکن است در برخی محیط ها کاربرد محدودی داشته باشد.

جوشکاری پرتو الکترونی (EBW)

جوشکاری پرتو الکترونی (EBW) یکی از تکنیک های پیشرفته و دقیق در عرصه جوشکاری است که در آن از پرتوهای الکترونی با انرژی بالا برای ایجاد جوش استفاده می شود. این فناوری به خصوص در صنایعی که نیازمند دقت بالا و کیفیت جوش عالی هستند، مانند هوافضا، هسته ای و پزشکی، کاربرد فراوان دارد. در EBW، الکترون ها از یک تفنگ الکترونی شلیک شده و به سرعت بالایی شتاب می گیرند، که این امر باعث ایجاد حرارت فراوان و ذوب محلی مواد می شود. این روش معمولاً در محیط خلاء انجام می شود تا از تداخل هوا و سایر گازها جلوگیری شود.

یکی از ویژگی های برجسته EBW، توانایی آن در ایجاد جوش های بسیار دقیق و با کیفیت بالا است. این تکنیک امکان جوش دادن مواد با ضخامت های متفاوت را فراهم می کند، حتی آن هایی که به روش های سنتی جوش داده نمی شوند. علاوه بر این، جوشکاری پرتو الکترونی به دلیل استفاده از خلاء و شرایط کنترل شده، از خلوص بالایی برخوردار است و از تشکیل ناخالصی ها و اکسیدها جلوگیری می کند.

مزایای جوشکاری پرتو الکترونی (EBW):

- دقت بالا: EBW قادر به ایجاد جوش های بسیار دقیق و با کیفیت بالا است، که این امر برای صنایعی مانند هوافضا و هسته ای حیاتی است.

- توانایی جوش دادن مواد متفاوت: این روش توانایی جوش دادن انواع مواد با ضخامت های مختلف را دارد، حتی آن هایی که به روش های دیگر قابل جوشکاری نیستند.

- کیفیت بالای جوش: به دلیل انجام عملیات در محیط خلاء، جوشکاری پرتو الکترونی جوش هایی با خلوص بالا و بدون ناخالصی ها و اکسیدها تولید می کند.

معایب جوشکاری پرتو الکترونی (EBW):

- هزینه بالا: تجهیزات مورد نیاز برای EBW معمولاً گران قیمت است، که این امر می تواند هزینه تولید را افزایش دهد.

- نیاز به محیط خلا: انجام عملیات در محیط خلاء محدودیت هایی را برای اندازه و شکل قطعات به وجود می آورد و می تواند فرآیند را پیچیده تر کند.

- دسترسی محدود به تجهیزات: به دلیل پیچیدگی و هزینه بالای تجهیزات، دسترسی به فناوری EBW محدودتر است و ممکن است برای تمام کارگاه ها و صنایع در دسترس نباشد.

جوشکاری پرتو لیزر (LBW)

جوشکاری پرتو لیزر (LBW) یکی از روش های پیشرفته و دقیق در عرصه ی جوشکاری است که از تکنولوژی لیزر برای اتصال قطعات استفاده می کند. این فرآیند، که مبتنی بر تمرکز پرتو لیزر با انرژی بالا بر روی نقطه ی مورد نظر است، می تواند حرارت زیادی تولید کرده و به سرعت مواد را ذوب کند. جوشکاری پرتو لیزر به دلیل دقت بسیار بالای خود در ایجاد جوش های با کیفیت و تمیز، در صنایع مختلفی از جمله خودروسازی، هوافضا و ساخت وسایل پزشکی کاربرد دارد.

روش LBW قابلیت انعطاف پذیری بالایی دارد و امکان جوشکاری انواع مواد، از جمله فلزات، پلاستیک ها و سایر مواد مرکب را فراهم می کند. با استفاده از این روش، می توان جوش هایی با ابعاد بسیار کوچک و دقیق ایجاد کرد، که این امر در جوشکاری قطعات پیچیده و با ابعاد دقیق بسیار مهم است. همچنین، LBW اغلب برای جوش دادن قطعاتی که به دلیل ضخامت کم یا حساسیت به حرارت نمی توانند با روش های سنتی جوشکاری شوند، استفاده می شود.

مزایای جوشکاری پرتو لیزر (LBW):

- دقت بالا: LBW امکان جوشکاری با دقت فوق العاده ای را فراهم می کند، که برای قطعات با ابعاد دقیق یا پیچیده ایده آل است.

- سرعت بالا: این روش به دلیل تمرکز بالای انرژی و سرعت ذوب سریع مواد، جوشکاری را در زمان کوتاه تری انجام می دهد.

- حداقل تاثیر حرارتی: جوشکاری با پرتو لیزر تاثیر حرارتی بسیار کمی بر روی مواد اطراف ناحیه جوش دارد، که این امر به حفظ خواص مکانیکی و ساختاری مواد کمک می کند.

معایب جوشکاری پرتو لیزر (LBW):

- هزینه بالا: تجهیزات مورد نیاز برای جوشکاری پرتو لیزر معمولاً گران قیمت هستند.

- محدودیت در ضخامت مواد: این روش برای جوشکاری مواد با ضخامت بسیار زیاد مناسب نیست.

- نیاز به کنترل دقیق فرآیند: جوشکاری با پرتو لیزر نیازمند کنترل دقیق تنظیمات و پارامترها است تا از دقت و کیفیت جوش اطمینان حاصل شود.

جوشکاری نقطه ای مقاومتی

جوشکاری نقطه ای مقاومتی یکی از فرآیندهای متداول در صنایع تولیدی است که برای اتصال دو یا چند لایه فلز، از جمله ورق های فولادی و آلومینیومی، استفاده می شود. در این روش، فلزات توسط فشار و حرارت ناشی از جریان الکتریکی ایجادشده بین الکترودها، به هم جوش داده می شوند. این فرآیند، که نیاز به مهارت چندانی ندارد، به سرعت و با دقت قابل توجهی انجام می شود. جوشکاری نقطه ای به خصوص در تولید انبوه، مانند ساخت خودروها، بسیار کاربردی است.

در جوشکاری نقطه ای مقاومتی، اتصالات نقطه ای ایجاد می شوند که هر کدام به طور مجزا تحت فشار و حرارت قرار می گیرند. این روش با استفاده از الکترودهای مخصوص که به فلزات فشار وارد می کنند و همزمان جریان الکتریکی را عبور می دهند، انجام می شود. حرارت ناشی از مقاومت فلزات در برابر جریان الکتریکی باعث ذوب شدن موضعی آن ها و ایجاد جوش می شود. این فرآیند برای اتصال ورق های نازک تا متوسط موثر است و در صنایع مختلف کاربرد دارد.

مزایای جوشکاری نقطه ای مقاومتی:

- سرعت بالا: جوشکاری نقطه ای به دلیل سرعت بالای اجرا برای تولید انبوه بسیار مناسب است.

- کاربرد وسیع: این روش برای اتصال انواع مختلف فلزات و آلیاژها، از جمله فولاد و آلومینیوم، کاربرد دارد.

- عدم نیاز به مواد مصرفی اضافی: در جوشکاری نقطه ای نیازی به استفاده از مواد افزودنی مانند سیم جوش یا گاز محافظ نیست.

معایب جوشکاری نقطه ای مقاومتی:

- محدودیت در ضخامت مواد: این روش برای جوش دادن ورق های با ضخامت زیاد مناسب نیست.

- دسترسی محدود: برای جوشکاری نقطه ای، دسترسی به هر دو طرف ورق فلزی لازم است، که می تواند در برخی موقعیت ها محدودیت ایجاد کند.

- ممکن است نیاز به تعمیر و نگهداری بیشتر باشد: الکترودهای جوشکاری نقطه ای ممکن است به دلیل فرسایش و تخریب ناشی از حرارت و فشار، نیاز به تعویض یا تعمیر مکرر داشته باشند.

جوشکاری درز مقاومتی

جوشکاری درز مقاومتی، که اغلب به عنوان جوشکاری مقاومتی درزی شناخته می شود، یک فرآیند جوشکاری پیشرفته است که در آن از مقاومت الکتریکی بین دو قطعه فلزی برای تولید گرما و ایجاد یک درز جوش استفاده می شود. این روش بیشتر برای اتصال ورق های فلزی نازک به کار می رود و در صنایعی مانند خودروسازی، ساخت وسایل خانگی و ساختارهای فلزی مختلف رواج دارد. در جوشکاری درز مقاومتی، قطعات فلزی تحت فشار الکترودهای مخصوص قرار می گیرند و جریان الکتریکی بالا از طریق آن ها عبور داده می شود. گرمای تولید شده در نقطه تماس، فلزات را ذوب کرده و اتصال دائمی را ایجاد می کند.

یکی از ویژگی های بارز این روش، کنترل دقیق بر فرآیند جوشکاری است که امکان ایجاد جوش های با کیفیت بالا را فراهم می کند. این فرآیند به طور معمول بدون نیاز به مواد پر کننده یا گازهای محافظ انجام می شود، که آن را به گزینه ای اقتصادی و کارآمد تبدیل می کند. جوشکاری درز مقاومتی به دلیل سرعت بالا و قابلیت اتوماسیون، برای تولید انبوه و کاربردهای صنعتی که نیاز به تولید جوش های زیاد و دقیق دارند، مناسب است.

مزایای جوشکاری درز مقاومتی:

- سرعت بالا و بهره وری: جوشکاری درز مقاومتی به دلیل سرعت بالا و امکان اتوماسیون مناسب برای تولید انبوه است.

- کیفیت جوش بالا: این روش قابلیت ایجاد جوش های با کیفیت و دقت بالا را دارد.

- هزینه کمتر: نبود نیاز به مواد پرکننده یا گازهای محافظ هزینه های جاری را کاهش می دهد.

معایب جوشکاری درز مقاومتی:

- محدودیت در ضخامت مواد: این روش بیشتر برای ورق های نازک مناسب است و برای مواد ضخیم تر کاربرد محدودی دارد.

- نیاز به تجهیزات خاص: برای اجرای این روش نیاز به تجهیزات ویژه و گران قیمت است.

- محدودیت در دسترسی: در برخی موارد، دسترسی به نقاط خاص برای جوشکاری ممکن است دشوار باشد.

جوشکاری اصطکاکی

جوشکاری اصطکاکی یکی از تکنیک های پیشرفته در زمینه جوشکاری است که در آن، به جای استفاده از حرارت مستقیم یا شعله، از اصطکاک بین دو قطعه برای تولید گرما و ایجاد جوش استفاده می شود. در این روش، دو قطعه ی فلزی تحت فشار قرار می گیرند و یکی از آن ها با سرعت بالا می چرخد. این چرخش باعث ایجاد گرمای زیادی در محل تماس می شود که به نوبه خود باعث نرم شدن فلزات و امکان اتصال آن ها به یکدیگر می گردد. جوشکاری اصطکاکی بیشتر برای فلزاتی مانند آلومینیوم و آلیاژهای آن استفاده می شود که حساسیت بالایی به حرارت دارند.

این روش از آن جهت اهمیت دارد که امکان اتصال مواد با کمترین تغییر خواص مکانیکی و شیمیایی را فراهم می کند. در جوشکاری اصطکاکی، از آنجایی که مواد به نقطه ذوب نمی رسند، خطر تغییر شکل، ترک خوردگی یا تخریب ماده به دلیل حرارت بسیار کاهش می یابد. این روش همچنین امکان جوشکاری بین دو فلز متفاوت را فراهم می کند، که در روش های سنتی جوشکاری به ندرت امکان پذیر است.

مزایای جوشکاری اصطکاکی:

- کاهش خطر تغییر خواص ماده: از آنجایی که فلزات به نقطه ذوب نمی رسند، احتمال تغییر خواص مکانیکی و شیمیایی ماده در اثر حرارت بسیار کم است.

- امکان اتصال فلزات متفاوت: جوشکاری اصطکاکی این امکان را فراهم می کند که فلزات با خواص مختلف به یکدیگر متصل شوند که در روش های دیگر دشوار است.

- عدم نیاز به مواد مصرفی اضافی: در این روش نیازی به استفاده از گاز محافظ، فلاکس یا الکترودهای اضافی نیست.

معایب جوشکاری اصطکاکی:

- محدودیت در شکل قطعات: جوشکاری اصطکاکی معمولاً برای قطعات با شکل های خاص مناسب نیست و بیشتر برای قطعات دایره ای یا محوری کاربرد دارد.

- نیاز به تجهیزات خاص و دقیق: این روش نیازمند دستگاه های جوشکاری مخصوص و دقیق است که می تواند هزینه بر باشد.

- محدودیت در ضخامت مواد: جوشکاری اصطکاکی برای مواد با ضخامت های بسیار زیاد یا بسیار کم کارآمد نیست.

جوشکاری اولتراسونیک

جوشکاری اولتراسونیک یک روش نوآورانه و کارآمد در صنعت جوشکاری است که از امواج صوتی با فرکانس بسیار بالا (اولتراسونیک) برای ایجاد حرارت و اتصال مواد استفاده می کند. این روش بیشتر برای جوش دادن مواد غیرفلزی مانند پلاستیک ها و مواد مرکب کاربرد دارد. در جوشکاری اولتراسونیک، ویبره های سریع و دقیق ایجاد شده توسط یک دستگاه اولتراسونیک، باعث می شوند که لایه های مورد نظر با یکدیگر ترکیب شوند. این فرآیند، بدون نیاز به حرارت خارجی یا مواد پر کننده، اتصالی محکم و یکپارچه ایجاد می کند.

یکی از مزایای برجسته جوشکاری اولتراسونیک این است که این فرآیند برای اتصال قطعات با ضخامت کم بسیار موثر است و قابلیت ایجاد جوش های دقیق و تمیز را دارد. همچنین، این روش به دلیل عدم نیاز به حرارت زیاد یا فشار شدید، برای مواد حساس به حرارت و موادی که به راحتی تغییر شکل می یابند، ایده آل است. جوشکاری اولتراسونیک در صنایع مختلفی مانند خودروسازی، پزشکی و بسته بندی به دلیل سرعت بالا و دقت آن مورد استفاده قرار می گیرد.

مزایای جوشکاری اولتراسونیک:

- سرعت بالا و کارآیی: جوشکاری اولتراسونیک به سرعت انجام می شود و برای تولید انبوه بسیار موثر است.

- دقت بالا: این روش قادر است جوش های دقیق و تمیزی را ایجاد کند، به ویژه در مواد با ضخامت کم.

- عدم نیاز به حرارت یا مواد افزودنی: جوشکاری اولتراسونیک بدون نیاز به حرارت خارجی یا فیلرها انجام می شود، که این امر باعث کاهش آسیب به مواد و افزایش کیفیت جوش می شود.

محدودیت های جوشکاری اولتراسونیک:

- محدودیت در نوع مواد: این روش عمدتاً برای مواد غیرفلزی مناسب است و برای جوش دادن فلزات کاربرد کمتری دارد.

- محدودیت در ضخامت مواد: جوشکاری اولتراسونیک بیشتر برای قطعات با ضخامت کم مناسب است و در قطعات ضخیم تر ممکن است کارآیی کمتری داشته باشد.

- حساسیت به شرایط محیطی: دقت و کیفیت جوش در این روش ممکن است تحت تاثیر عوامل محیطی مانند دما و رطوبت قرار گیرد.

جوشکاری، فرآیندی حیاتی در صنایع مدرن است که نقش مهمی در ترکیب و اتصال مواد در بخش های مختلف صنعتی و ساختمانی دارد. این فناوری کلیدی و منعطف، با پیشرفت های تکنولوژیکی، کارایی، دقت و تنوع در کار با مواد مختلف را افزایش داده است. روش های جوشکاری متنوع و گسترده ای وجود دارند، هرکدام با ویژگی ها و کاربردهای منحصربه فرد خود. دانش کافی در مورد هر یک از این روش ها برای انتخاب مناسب ترین روش جوشکاری بر اساس نیازهای پروژه و مواد مورد استفاده، امری حیاتی است.

برای انتخاب بهینه ترین روش جوشکاری، مواردی مانند سازگاری مواد، ضخامت مواد، الزامات کیفیت و استحکام جوش، ملاحظات هزینه ای، سرعت فرآیند، سطح مهارت جوشکار، شرایط محیطی، موقعیت جوشکاری، ملاحظات پس از جوشکاری و رعایت مقررات باید در نظر گرفته شوند.

در این راستا، شرکت هایی مانند فولادستان که در زمینه فروش لوله مانیسمان و سایر لوله و اتصالات فلزی فعالیت دارند، می توانند با استفاده از دانش و تکنیک های پیشرفته در جوشکاری، کیفیت و کارایی پروژه های خود را افزایش دهند. به ویژه در پروژه های بزرگ و پیچیده که نیاز به دقت بالا و استحکام در اتصالات دارند، تخصص و تجربه در انتخاب روش های جوشکاری متناسب با نوع مواد و شرایط کاری اهمیت ویژه ای پیدا می کند.