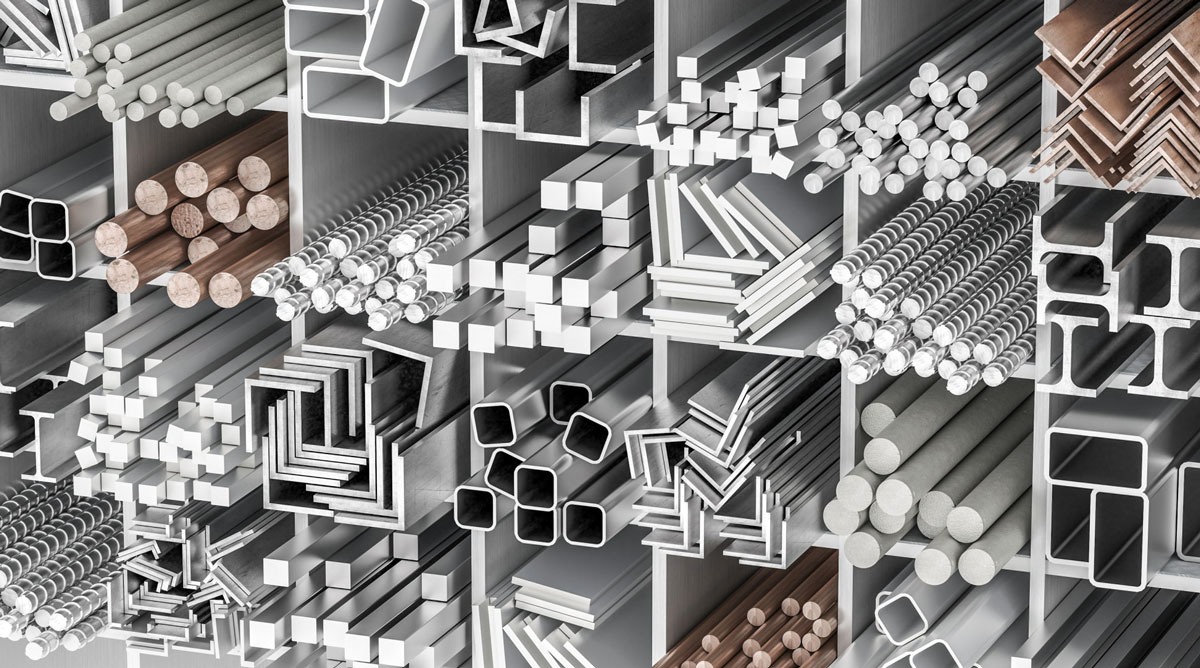

در دوران نوین، عرصه فولادسازی شاهد تحولات چشمگیری بوده است. دستاندرکاران این حوزه، با تکیه بر دانش و فناوری پیشرفته، به تولید فولادهایی با ساختاری نوین و خصوصیاتی برجسته دست یافتهاند. این فولادهای نوظهور، علاوه بر داشتن استحکام و کارآیی بالا، سبکوزن نیز هستند. این ویژگی موجب کاهش هزینههای تولید، حملونقل و مونتاژ محصولات فولادی شده است.

پیش از این دگرگونیها، در عرصه تولید فولاد، بهطور معمول از فولادهای گالوانیزه با روش نورد گرم درجه ۲۵۰ مگاپاسکال بهره گرفته میشد. این فولادها، عمدتاً در ساختارهای گالوانیزه به کار رفتهاند.

مطالعات و آزمایشهای متعدد انجامشده در مراکز تحقیقاتی بینالمللی حاکی از آن است که فرآیند گالوانیزه گرم تاثیری بر استحکام کششی و کارکرد فولادهای ساختاری درجه ۲۵۰ مگاپاسکال نداشته است. اما در این مقاله از فولادستان، قصد داریم بررسی کنیم که آیا روش گالوانیزه گرم بر استحکام کششی و کارآیی درجههای بالاتر و جدیدتر فولادهای ساختاری تاثیرگذار است یا خیر؟

این بازاندیشی درباره تاثیر گالوانیزه گرم بر فولادهای پیشرفته، نهتنها برای مهندسان و طراحان سازه اهمیت دارد، بلکه برای هر کسی که در صنعت فولادسازی و ساختوساز فعالیت دارد، دارای ارزش و اهمیت است. این بررسی به ما کمک میکند تا درک بهتری از تاثیرات گالوانیزاسیون بر روی خصوصیات مکانیکی فولادهای جدید داشته باشیم و در نتیجه، انتخابهای هوشمندانهتری در زمینه مواد و روشهای بهکارگرفتهشده در پروژههای مختلف داشته باشیم.

تاثیر گالوانیزاسیون بر قدرت کششی فولاد

در دل صنعت فلزات و در میان فرایندهای مختلف، گالوانیزاسیون بهعنوان یک روش مهم در حفاظت و تقویت فلزات شناخته میشود. این تکنیک، که شامل پوشاندن فولاد با لایهای از روی مذاب است، ممکن است تاثیرات قابل توجهی بر ویژگیهای فولادهای با استحکام کششی بالا داشته باشد. برای درک دقیق این تاثیرات، یک برنامه آزمایشی و تحقیقاتی جامع به اجرا درآمده است.

محور اصلی این برنامه آزمایشی، شناسایی و تحلیل اثرات فرآیند گالوانیزه گرم بر استحکام کششی فولادهای غرقشده در روی مذاب است. این فرآیند، که شامل غوطهوری فولاد در روی مذاب در دمای ۴۵۵ درجه سانتیگراد است، به منظور شناخت دقیق تاثیرات احتمالی مضر بر استحکام فولادهای با کشش بالا طراحی شده است.

در این راستا، دو آزمایش کلیدی صورت گرفته است:

- آزمایش شماره یک

- آزمایش شماره دو

آزمایش ۱:

در این آزمایش، تمرکز ما بر روی بررسی ویژگیهای فنی فولاد نورد گرم HA70T-P است. این فولاد دارای سختی تضمین شده حداقلی معادل ۷۰ HRB و مقاومت کمینه در برابر کشش به اندازه ۴۵۰ مگاپاسکال است. علاوه بر این، این فولاد برجستگیهای خاصی در زمینه استحکام عملکرد دارد که این مقادیر بین ۵۲۰ تا ۶۱۰ مگاپاسکال متغیر است و مقاومت کششی آن نیز در بازه ۵۳۰ تا ۶۲۰ مگاپاسکال قرار دارد. این فولاد بهطور گستردهای در ساخت قطعات خودرو و سیستمهای قفسهبندی به کار میرود.

برای اجرای این تست، ابتدا ۱۱ تکه از یک کویل فولادی با ضخامت ۳٫۰ میلیمتری HA70T-P بریده میشود. سپس، ۶ تکه از این ۱۱ تکه به روش AS / NZS 4680-1999 گالوانیزه میشوند. در مرحله بعد، همه این قطعات برای انجام آزمایشهای تخصصی به مرکز خدمات فنی BHP Port Kembla ارسال میشوند.

این تست، نه تنها برای تعیین مشخصات دقیق فنی فولاد مذکور انجام میگیرد، بلکه به ما در شناخت عمیقتر ویژگیهای مهم این نوع فولاد و کاربردهای متنوع آن در صنعت کمک میکند. این اطلاعات، برای مهندسان، طراحان، و سایر فعالان در حوزههای مرتبط با استفاده از فولاد، حیاتی و کلیدی است.

آزمایش 2:

GALVASPAN G450، به عنوان نمایندهای از فولادهای پیشرفته با پوشش روی، یک ابتکار نو در عرصه مهندسی مواد به شمار میرود. این فولاد درجه یک، که با ضخامت داغ تولید میشود، حداقل مقاومت عملکردی خود را در حد ۴۵۰ مگاپاسکال تضمین میکند. این در حالی است که استحکام عملکرد استاندارد آن بین ۴۷۰ تا ۵۵۰ مگاپاسکال و استحکام کششی آن بین ۵۱۰ تا ۶۰۰ مگاپاسکال قرار دارد.

روند تولید GALVASPAN G450 توسط شرکت BHP انجام میگیرد، که در آن شش قطعه از یک طول رول فولادی Z25024 به صورت برش خورده تولید میشوند. ضخامت این فولاد به ۲٫۴ میلیمتر میرسد.

از این شش قطعه، سه قطعه مطابق با استاندارد AS / NZS 4680-1999 تحت فرآیندهای ترشی اسیدی و گالوانیزاسیون گرم قرار میگیرند، در حالی که بقیه تحت پوشش روی Z350 به صورت نورد شده باقی میمانند. پس از آن، تمام این بخشها برای آزمایشهای تخصصی به مراکز فنی ارسال میشوند.

لوله گالوانیزه

نتایج به دست آمده از این آزمایشها نشان دهنده اختلاف ناچیزی در استحکام عملکرد بین قطعات سیاه و قطعات گالوانیزه HA70T-P است، که به طور میانگین تنها ۰٫۴ درصد است. همچنین، اختلاف میانگین ۰٫۶ درصدی در نتایج استحکام عملکرد قطعات سیاه و بخشهای گالوانیزه GALVASPAN G450 مشاهده میشود. این اختلاف ناچیز، که زیر ۱ درصد است، در حد تحمل دقت فرآیند آزمایش تلقی میگردد.

با توجه به نتایج حاصل از این دو آزمایش، میتوان گفت که فرآیند گالوانیزه گرم به فولاد GALVASPAN G450 استحکام بیشتری نسبت به همتایان بدون روکش خود میبخشد. این یافتهها، نه تنها از نظر علمی قابل توجهاند، بلکه در عملکرد واقعی سازههای فولادینیز تاثیرگذار خواهند بود.

این تحقیقات نهتنها به مهندسین و طراحان صنعتی در انتخاب مواد و روشهای مناسب کمک میکند، بلکه درک جدیدی از تعادل بین استحکام و مقاومت فولادهای پیشرفته در برابر فرآیندهای گالوانیزه گرم ارائه میدهد. این دانش میتواند به بهبود استانداردهای تولید و افزایش کیفیت ساختارهای فولادی در سراسر جهان کمک شایانی کند.